SMC片材的耐干性能如何

2025-06-19

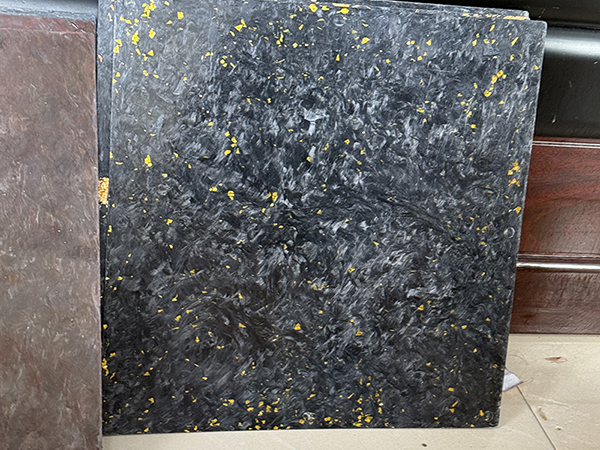

SMC(Sheet Molding Compound)片材是一种由不饱和聚酯树脂、玻璃纤维、填料和其他添加剂组成的复合材料,广泛应用于汽车、建筑、电气设备等领域。其优异的机械性能、耐化学腐蚀性和成型工艺性使其成为现代工业中的重要材料。然而,在实际应用中,SMC片材的耐干性能(即在干燥环境下的性能表现)是一个需要重点关注的问题。本文将从材料组成、耐干性能的表现、影响因素以及改进措施等方面,对SMC片材的耐干性能进行详细分析。

一、SMC片材的材料组成与特性

SMC片材的主要成分包括: 1.不饱和聚酯树脂:作为基体材料,提供粘接性和成型性。 2.玻璃纤维:增强材料,提高机械强度和刚度。 3.填料(如碳酸钙、滑石粉等):降低成本并改善材料的某些性能。 4.添加剂(如增稠剂、脱模剂、阻燃剂等):调节材料的工艺性能和功能特性。

这些成分共同作用,使SMC片材具有高机械强度、耐化学腐蚀性、耐热性和良好的尺寸稳定性。然而,其耐干性能的表现与材料组成密切相关,尤其是在干燥环境下,材料的物理和化学性能可能会发生变化。

二、SMC片材耐干性能的表现

耐干性能是指材料在干燥环境下的稳定性,包括物理性能(如强度、硬度、尺寸稳定性)和化学性能(如抗氧化性、耐老化性)的表现。SMC片材的耐干性能主要体现在以下几个方面:

1.机械性能的稳定性 在干燥环境下,SMC片材的机械性能(如拉伸强度、弯曲强度、冲击强度)通常能够保持稳定。这是因为其基体材料不饱和聚酯树脂和增强材料玻璃纤维在干燥条件下不易发生降解或老化。然而,长期暴露在极端干燥环境中,材料可能会出现轻微的性能下降,特别是在高温干燥条件下。

2.尺寸稳定性 SMC片材的尺寸稳定性较好,在干燥环境下不易发生明显的收缩或膨胀。这是由于材料中的填料和玻璃纤维能够有效抑制基体树脂的变形。然而,如果材料中存在未完全固化的树脂或残留应力,在干燥环境下可能会引发微小的尺寸变化。

3.表面性能 在干燥环境下,SMC片材的表面可能会出现轻微的老化现象,如光泽度下降或表面粗糙度增加。这是由于树脂中的某些成分在干燥条件下发生氧化或降解。此外,干燥环境可能导致材料表面的脱模剂或添加剂析出,影响外观质量。

4.耐老化性 SMC片材在干燥环境下的耐老化性较好,但仍可能受到紫外线、温度和湿度变化的影响。干燥环境中的高温和紫外线辐射可能加速材料的老化过程,导致机械性能和表面性能的下降。

三、影响SMC片材耐干性能的因素

1.树脂类型 不饱和聚酯树脂的种类和配方对SMC片材的耐干性能有重要影响。高性能树脂(如耐热型、耐候型树脂)在干燥环境下的稳定性更好,而普通树脂可能更容易发生老化或降解。

2.填料和添加剂 填料的种类和含量会影响材料的耐干性能。例如,碳酸钙填料可以提高材料的尺寸稳定性,而某些添加剂(如抗氧化剂)能够延缓材料在干燥环境下的老化过程。

3.玻璃纤维含量和分布 玻璃纤维的含量和分布对材料的机械性能和耐干性能有显著影响。高玻璃纤维含量可以提高材料的强度和刚度,但纤维分布不均匀可能导致局部性能下降。

4.成型工艺 成型工艺(如模压温度、压力和时间)对SMC片材的性能有重要影响。未完全固化的材料在干燥环境下更容易发生性能变化。

5.环境条件 干燥环境中的温度、湿度和紫外线辐射是影响SMC片材耐干性能的外部因素。高温和强紫外线辐射会加速材料的老化过程。

四、提高SMC片材耐干性能的措施

1.优化树脂配方 选择耐热性、耐候性更好的树脂,并添加抗氧化剂和紫外线稳定剂,以提高材料在干燥环境下的稳定性。

2.改进填料和添加剂 使用高性能填料(如纳米填料)和功能性添加剂,以改善材料的耐干性能和表面质量。

3.优化成型工艺 确保材料在成型过程中完全固化,减少残留应力和未固化树脂的含量。

4.表面处理 对SMC片材进行表面处理(如涂覆保护层或进行表面改性),以提高其耐干性和耐老化性。

5.控制环境条件 在实际应用中,尽量避免将SMC片材长期暴露在极端干燥和高温环境中,以延长其使用寿命。

SMC片材在干燥环境下通常表现出较好的耐干性能,其机械性能、尺寸稳定性和耐老化性能够满足大多数应用需求。然而,长期暴露在极端干燥环境中,材料可能会出现轻微的性能下降和表面老化现象。通过优化材料配方、改进成型工艺和采取适当的保护措施,可以进一步提高SMC片材的耐干性能,确保其在各种环境条件下的可靠性和耐久性。