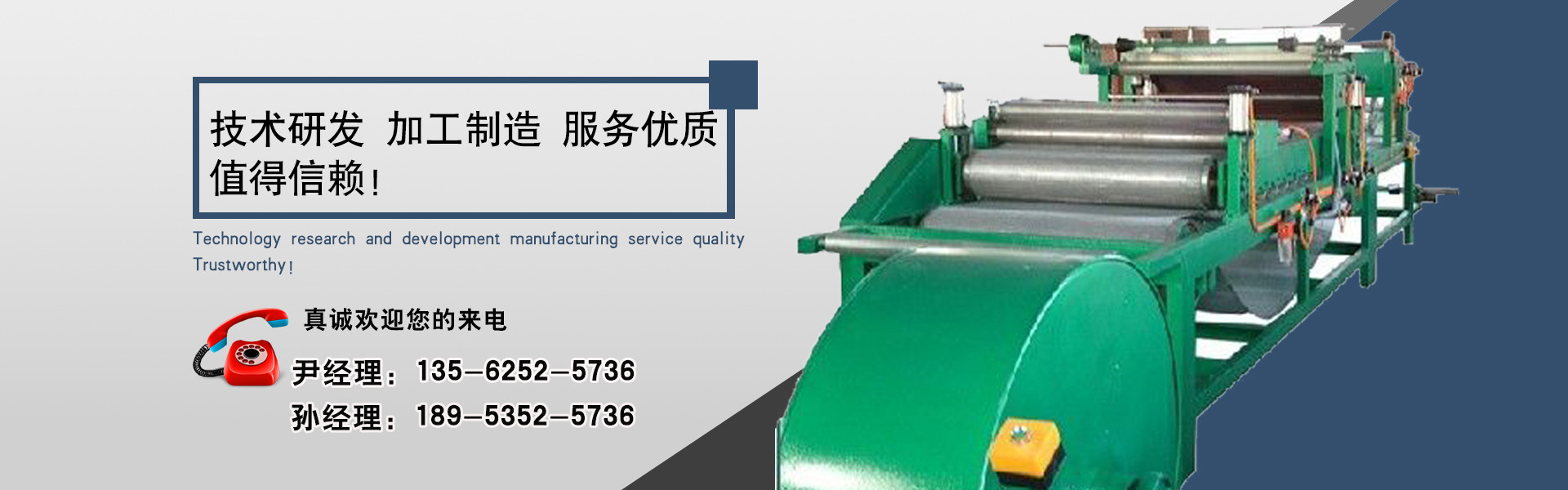

SMC片材机组如何实现快速生产?

2025-09-20

SMC片材机组实现快速生产可以从以下几个方面入手:

1. 设备优化

关键部件改良:选用高性能的电机和驱动器,如变频调速电机,能够根据生产需求灵活调整转速,减少能耗的同时提高生产效率。此外,采用双金属材质的螺杆与机筒,内层合金硬度高、耐磨,外层钢材强度大,使用寿命比普通材质延长2-3倍,同时让物料输送更稳定,提升片材均匀度。

自动化设备集成:引入自动化设备,如自动配料系统、自动切割和包装设备,能够减少人工干预,提高生产效率。自动化生产线不仅能提高生产效率,还能精确控制生产过程中的各项参数,如温度、压力、时间等,减少人为误差,确保每一批次的SMC片材质量一致。

设备维护与保养:制定并严格执行设备定期维护计划,包括日常检查、定期保养和预防性维护,及时发现并解决潜在问题,避免设备突发故障导致的长时间停机。同时,建立快速维修响应机制,确保在设备出现故障时能够迅速进行维修,配备专业的维修团队和充足的备件库存,缩短设备修复时间,减少停机损失。

2. 工艺改进

配方优化:通过优化SMC材料的配方,选择高质量的原材料,调整配方比例,可以提高材料的流动性和固化速度,从而缩短生产周期。例如,增加树脂的含量可以提高材料的流动性,减少成型时间。

固化工艺优化:优化固化工艺参数,如固化温度、时间和压力,能够提高产品的质量和生产效率。通过实验和数据分析,确定最佳的固化工艺参数,确保产品在短时间内达到性能。

模具优化:设计和使用高质量的模具,能够提高产品的成型精度和生产效率。优化模具的结构和表面处理,减少材料的浪费和成型时间。例如,采用多腔模具可以同时生产多个产品,提高生产效率。

3. 自动化与智能化控制

引入自动化控制系统:自动化控制系统能够精确控制生产过程中的各项参数,如温度、压力、时间等,减少人为误差,提高生产效率和产品质量稳定性。使用传感器和监控系统,实时监控生产过程中的温度、压力、湿度等重要参数,及时调整生产工艺。

优化控制系统:通过优化设备结构、改进控制系统、采用新型材料等手段,提高SMC片材机的生产速度。

4. 生产管理

优化生产流程:制定科学合理的生产计划,根据市场需求和订单情况,合理安排生产任务。采用先进的生产调度系统,实时监控生产进度,及时调整生产计划,确保生产任务的顺利完成。

减少生产浪费:严格控制原材料的采购和使用,减少原材料的浪费。通过精确计算每批次产品的原材料需求,避免过多采购和库存积压。同时,优化原材料的存储和管理,确保原材料的质量和供应的稳定性。加强生产过程中的监控和管理,及时发现和解决生产过程中的问题,减少废品率。建立废料回收利用机制,将生产过程中产生的废料进行回收和再利用,减少资源浪费,降低生产成本。

5. 人员培训与管理

加强操作人员培训:通过定期培训,提高操作人员的专业能力,使其掌握设备的正确使用方法和维护技巧,减少操作失误。

优化生产管理:制定合理的生产计划,确保设备的高效利用;加强部门之间的协作,减少沟通成本和时间浪费;建立绩效考核制度,激励员工提高工作效率。

6. 能源与资源管理

节能降耗:采用节能型电机和照明设备,减少电力消耗;优化加热和冷却系统,降低能源浪费;回收利用生产过程中的废料和废水,减少资源浪费。

提高资源利用率:优化原材料的使用,减少浪费;合理规划生产流程,减少等待时间和闲置设备;采用循环利用技术,延长资源的使用寿命。

通过以上措施,可以显著提高SMC片材机组的生产效率和产品质量,降低生产成本,增强市场竞争力。