SMC片材机如何保证精度

2025-07-29

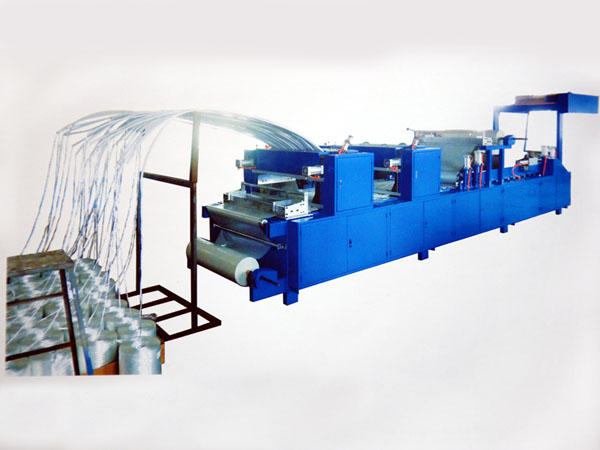

SMC(片状模塑料)片材机是生产高性能复合材料的关键设备,其精度直接影响产品的质量与性能。为了确保SMC片材机的高精度,需要从设备优化、工艺改进、材料把控、智能化控制等多个方面入手,形成全方位的保障体系。

一、设备优化:筑牢精度基础

设备是保证SMC片材精度的核心。传动系统的改进至关重要。采用高精度的伺服电机和滚珠丝杠,能够有效提升设备运行的稳定性和精确性。例如,变频调速电机可根据生产需求灵活调整速度,同时降低能耗。其次,模具的精度是关键。借助CAD/CAM技术优化模具设计,使流道更合理,减少物料流动阻力,同时增加冷却水道数量,优化冷却布局,可显著缩短冷却时间并提升成型精度。此外,关键部件的改良也不可忽视。螺杆与机筒作为核心部件,选用双金属材质,内层合金硬度高、耐磨,外层钢材强度大,使用寿命比普通材质延长2 - 3倍,还能让物料输送更稳定,提升片材均匀度。

二、工艺改进:精准把控生产流程

工艺参数的精确控制是提升SMC片材精度的重要环节。温度控制方面,挤出温度需根据物料特性和产品要求精确设定,一般控制在120 - 160℃,过高会导致物料分解,过低则影响流动性。模具温度也需严格把控,通常在80 - 120℃,以确保成型质量与表面光洁度。压力和速度的调节同样关键,挤出速度需结合SMC片材机能力和产品厚度调整,过快会导致片材厚度不均,过慢则降低效率。此外,加料量和加料方式的严格控制,能够避免产品尺寸不一致的问题。

三、材料把控:从源头确保质量

原材料的质量直接影响SMC片材的加工精度。每种成分的用量需要精确控制,因为各成分比例会直接影响到SMC材料的性能。例如,树脂过多可能导致材料韧性有余但刚性不足,填料过多则可能影响材料的流动性及制品表面质量。因此,选择高质量的原材料(如树脂、玻璃纤维、填料等),并优化配方比例,是确保产品性能稳定的基础。

四、智能化控制:提升精度稳定性

智能化控制是现代SMC片材机提升精度的重要手段。引入自动化控制系统和传感器技术,能够实现生产过程的实时监测和自动调整。例如,通过传感器监测系统实时监控生产过程中的温度、压力、湿度等重要参数,及时调整生产工艺,避免因设备波动而导致的质量问题。此外,大数据分析可以优化生产工艺,通过收集设备的生产数据,分析影响产品质量的关键因素,并据此优化生产工艺。

五、维护与管理:保障设备长期稳定运行

定期的设备维护是确保SMC片材机长期稳定运行的关键。制定详细的维护计划,对设备各部件进行检查、清洁、润滑和紧固,及时发现并处理潜在问题,能够延长设备使用寿命并确保其稳定运行。同时,对操作人员进行定期培训,使其掌握正确的操作技能、设备维护技巧和故障排除方法,也是减少人为失误对产品质量影响的重要措施。

总之,SMC片材机的精度保证是一个系统工程,需要从设备优化、工艺改进、材料把控、智能化控制以及维护管理等多个方面入手。通过这些措施的综合应用,可以显著提升SMC片材机的精度,从而生产出高质量、高性能的复合材料产品,满足市场对高性能复合材料的需求。