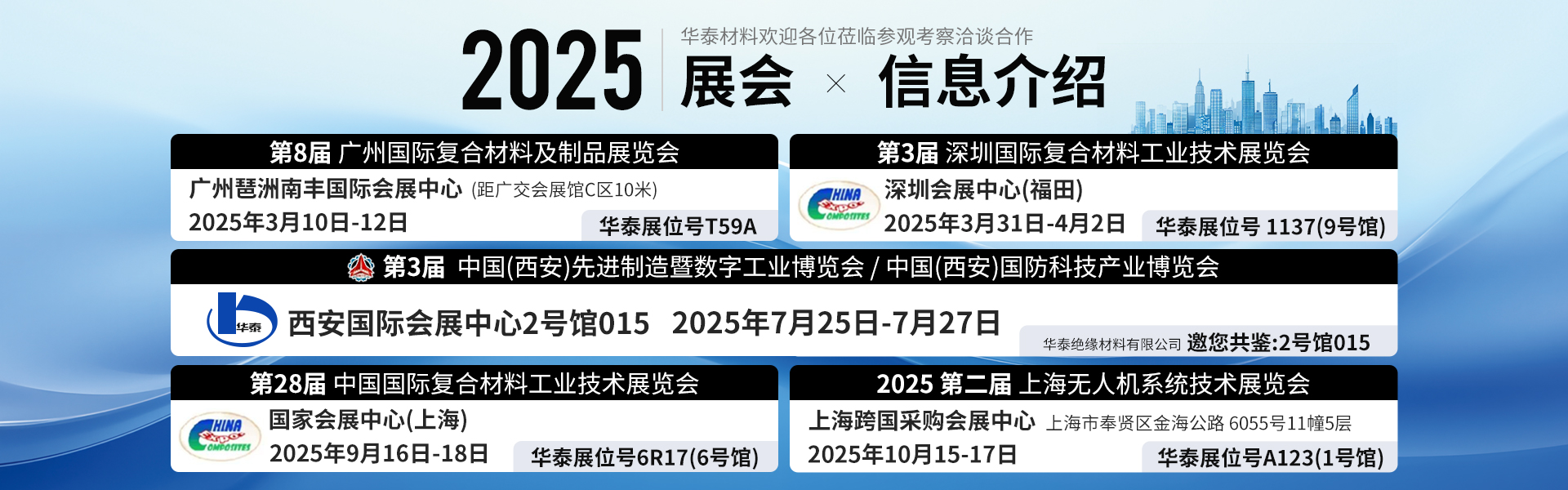

SMC片材机如何应对压力

2025-08-05

在SMC(片状模塑料)片材的生产过程中,压力控制是确保产品质量和生产效率的关键因素之一。以下是几种应对压力问题的方法和策略:

一、优化工艺参数

(一)精确控制压力

在SMC片材的生产过程中,合理调整模具压力至关重要。压力过高可能导致材料过度压缩,产生气泡或内部缺陷;压力过低则可能导致材料无法充分填充模具,影响产品质量。通常,压力应根据材料的流动性和模具的设计进行优化。

(二)温度与压力协同控制

温度和压力是相互关联的参数。确保树脂的固化速度和流动性处于状态,可以有效避免因温度过高或过低而导致的压力问题。例如,模具温度应根据树脂类型和填料含量进行调整,一般控制在150-180℃之间。

二、设备升级与优化

(一)关键部件改良

采用高质量的螺杆和机筒,如双金属材质,可以提高物料输送的稳定性和片材的均匀度。同时,优化模具设计,增加冷却水道数量,可以缩短冷却时间,提高生产效率。

(二)传动系统改进

选用节能型电机和高精度减速机,可以减少能量损失和振动,提高运行的稳定性。例如,变频调速电机可以根据需要调整速度,降低能耗。

三、智能化与自动化控制

(一)引入自动化控制系统

通过传感器实时监控设备和工作环境的温度、压力等参数,实现生产过程的自动调整。例如,智能温度监控与报警系统可以在温度超出安全范围时自动发出警报,并调整设备参数。

(二)自动调整设备负荷

根据温度传感器反馈的数据,自动化控制系统可以实时调节设备负荷,防止设备因长时间高温运行而过热或损坏。

四、工艺改进

(一)控制加热与冷却时间

在高温环境下,加热过程可能会过快或过多地加热SMC片材原料,导致材料过度固化。调整加热时间和温度,确保SMC片材的树脂在适宜的温度范围内固化。同时,根据环境温度适时调整冷却时间和冷却速度,避免成品片材的内应力过大或固化不均。

(二)减少废品率

严格控制原材料的质量,避免因材料问题导致的废品。优化模具设计和工艺参数,减少产品缺陷,加强生产过程中的质量检测,及时发现并解决问题。

五、员工安全与防护

(一)员工安全保护

在高温环境中,车间应配备空调或温控设备,保持适宜的工作环境温度,保障操作人员的工作效率和安全性。

通过优化工艺参数、设备升级与优化、智能化与自动化控制、工艺改进以及员工安全与防护等多方面的措施,SMC片材机可以有效应对生产过程中的压力问题。这不仅能够提高产品质量和生产效率,还能保障设备的稳定运行和操作人员的安全。