SMC片材机组有哪些关键技术

2025-12-19

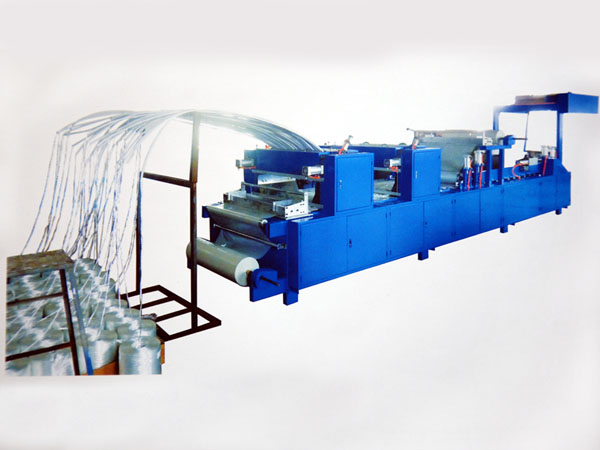

SMC片材机组的关键技术主要集中在设备结构、工艺流程和自动化控制等方面,以下是详细介绍:

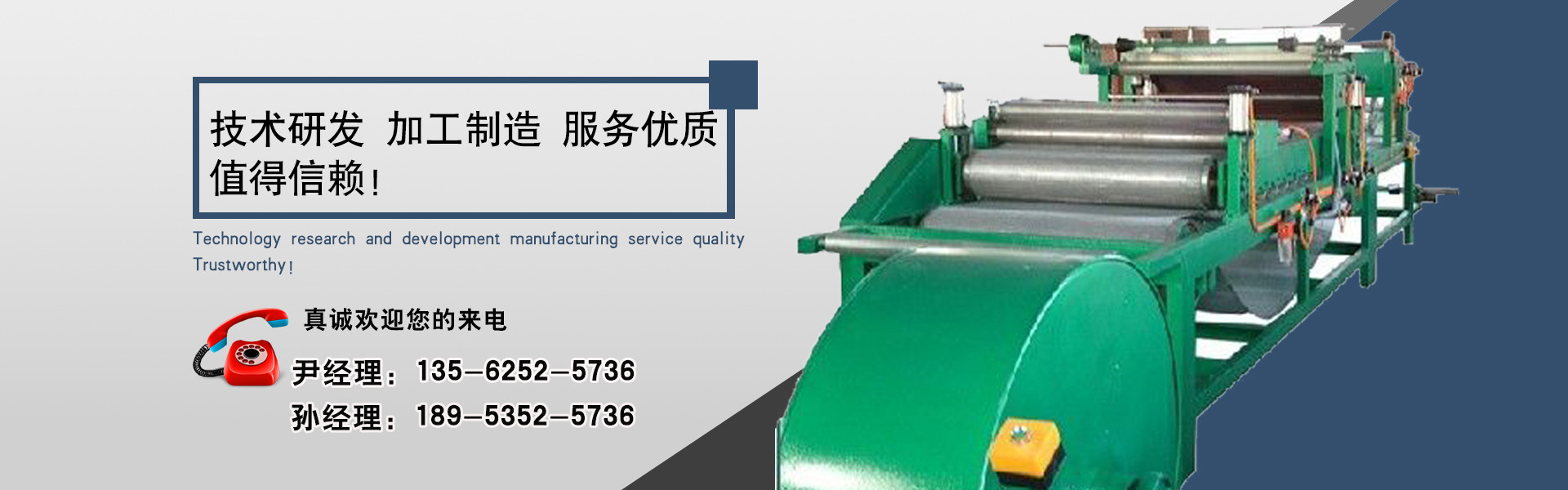

设备结构

原料配比与混合系统:负责将树脂、填料、固化剂等原料按准确比例混合均匀。通过自动化控制系统,确保混合过程的准确性和一致性,为后续成型工序提供高质量的原料。

纤维浸渍系统:将玻璃纤维或碳纤维等增强材料浸渍在混合好的树脂糊中。通过特殊的浸渍工艺,确保纤维被树脂充分浸润,从而提高产品的机械性能和耐久性。

成型系统:将浸渍后的纤维与树脂混合物通过模具压制成所需的片材形状。通过准确控制温度、压力和时间等参数,确保片材的质量和性能。

卷取与冷却系统:成型后的SMC片材通过卷取装置进行卷取,冷却系统确保片材在卷取过程中快速冷却,防止片材变形或粘连。

电气控制系统:通过传感器、控制器和执行器等设备,实现对整个生产过程的自动化控制。从原料配比到成型,再到卷取,所有工序都可以通过预设的程序进行准确控制,确保生产过程的有效和稳定。

切纱装置:切割玻璃纤维,确保纤维长度符合生产要求。切割长度可调,误差小,纤维分散均匀,有助于提高产品质量。

工艺流程

原料混合:将不饱和聚酯树脂、填料、颜料、脱模剂等材料按预定比例混合成聚酯糊。这一过程确保了各组分的均匀分布,为后续的浸渍和成型提供了基础。

涂布与浸渍:混合后的聚酯糊通过涂布系统均匀涂覆在一层薄膜上,形成一个连续的片材。随后,这些聚酯糊会均匀地浸渍到玻璃纤维纱的两面。通过特定的工艺,使树脂充分渗透到纤维中,形成初步的复合材料。

预热与压制:预热后的SMC片材进入压制机。在压制过程中,原料在热模具中进行成型。这个过程的关键是温度和压力的控制,加压过程将确保玻璃纤维和树脂充分结合,形成紧密的复合材料,同时保持片材的平整度和尺寸。

冷却与固化:成型后的片材需要通过冷却系统进行快速冷却,防止片材变形或粘连。冷却后的片材进入固化阶段,确保树脂充分固化,形成稳定的复合材料。

收卷与后续处理:冷却固化后的片材通过卷取装置卷成一定质量的卷,便于存储和运输。收卷后的SMC片材可根据需要进行裁剪、叠放等后续处理。

自动化与智能化控制

自动化设备:采用自动配料系统,确保配方的精确性和一致性。使用自动切割和包装设备,减少人工干预,提高效率。引入机器人进行模具操作,减少人工劳动强度。

智能化控制系统:通过传感器和数据分析,实时调整生产参数,确保产品质量。利用人工智能技术,预测设备故障并提前维护,减少停机时间。实现生产数据的可视化,帮助企业优化生产流程。

模块化设计:SMC片材机组采用模块化结构,可根据工艺需求快速调整关键部件。例如,针对不同树脂体系,可更换浸渍槽材质以避免化学反应;对于高填充型SMC,可优化浸渍辊间隙与压力,确保树脂充分浸润填料颗粒。

智能调控:机组配备PLC+触摸屏智能控制系统,可实时监测并调整工艺参数。例如,在纤维分散环节,通过调节剪切辊转速与张力,控制玻璃纤维的分散均匀度;在厚度控制方面,采用激光测厚仪与闭环反馈系统,自动修正压延辊间隙,确保片材厚度偏差≤±0.05mm。

这些关键技术使得SMC片材机组能够高效、稳定地生产出高质量的SMC片材,满足不同工业领域的需求。